您好,歡迎訪(fǎng)問潮州公浩(hao)重工制造有(yǒu)限责任公司(si)

鋅酸鹽鍍(dù)鋅添加劑

當(dang)前位置: 首頁(ye) > 産品中心 > 電(diàn)鍍添加劑 > 鋅(xin)酸鹽鍍鋅添(tian)加劑

鋅酸鹽(yán)鍍鋅

來源:minggui 發(fa)布時間:2025-12-13 次浏(liú)覽

一、産品特性(xing)

⑴優秀的(de)金屬分布,分(fen)散能力好(hǎo),即使是形狀(zhuàng)較複雜的工(gōng)件,也易于電(dian)鍍。

⑵鍍(du)鋅層亮度好(hao),易于各種鈍化;耐高(gāo)溫,50攝氏度(dù)可生産。

⑶鍍鋅(xīn)層應力低(dī),延展性較好(hǎo),無氣泡

⑷挂(gua)鍍、滾鍍均适(shì)用,工藝(yì)穩定,維護簡(jiǎn)單。

⑹廢水(shuǐ)處理簡易。

二、 鍍液(ye)組成及操作(zuo)條件

鍍液組成 | 範圍 | 最适值 |

金屬鋅 | 8~15 g/L |

|

氫氧(yang)化鈉 | 110~140 g/L | 125 g/L |

柔軟劑226- | 5~15 ml/L | 10ml/L |

光亮劑(jì)226-B | 0.5~2.0 ml/L | ml/L |

淨化劑226-C | 5~12 ml/L | 8 ml/L |

1~4 ml/L | ||

20~30℃ | 25 | |

陰(yin)極電流密度(dù) | 滾鍍:0.5~1.5A/dm2 | 1.0A/dm2 |

挂鍍:2.0~6.0A/dm2 | 3.0A/dm2 | |

電壓 滾鍍 | 9-16V | |

陽極與陰極(ji)面積比 | ||

陽極(jí) | 鐵闆、鍍鎳(niè)鐵版 |

226-A(柔軟 光亮(liang)劑) 用于開缸及(ji)補充,作用為(wei)走位及鍍層(ceng)結晶細膩,主(zhu)光劑。

226-C(淨化 除雜(za)劑) 用于處理水(shuǐ)質,起到軟化(hua)水質、淨化金(jīn)屬雜質的作(zuò)用 。

226-D(除雜(zá)劑) 低電(diàn)流區光亮劑(ji)、走位劑、淨化(hua)金屬雜質的(de)作用 。

2、加入需(xu)要量的氫氧(yang)化鈉,然後将(jiang)氧化鋅調成(cheng)糊狀緩👨❤️👨緩🐆加(jiā)入槽🧑🏾🤝🧑🏼中,不斷(duan)攪拌至完全(quan)溶解,操作時(shi)需要着防護(hù)和面罩。

3、溶液冷(lěng)卻至室溫。

4、加1-3g/L鋅(xin)粉或1-2g/LCK778攪(jiao)拌1-2小時。

5、靜置溶(róng)液1-2小時後過(guò)濾清澈至鍍(du)槽中。

8、按标(biāo)準開缸量進(jin)行添加226系列(lie)添加劑。

9、進行試(shi)鍍,調整工藝(yi)。

四、

槽: 稱襯(chèn)PVC或其它認可(kě)材料的不鏽(xiu)鋼槽

攪(jiǎo) 拌: 滾鍍:4- 6攪拌(bàn)

陽 極(ji):

聚丙烯(xi)滾桶

持續性的(de)電壓控制,電(diàn)波誤差小于(yú)5%

五、 鍍液維護和(he)分析:

正(zhèng)常操作的鍍(du)鋅槽需要定(dìng)期補加126系列(lie)添加劑和氫氧化鈉(nà),鋅離子和氫(qīng)氧化鈉的比(bi)例應保持在(zai)1:10-14。

産品名稱 | |

150~200毫升(shēng)/1000安培小時 | |

226-B | 60~150毫升(shēng)/1000安培小時 |

10~30毫升(sheng)/1000安培小時 | |

226-D | 10~30毫升(shēng)/1000安培小時 |

鋅離子的濃(nong)度可由兩種(zhong)方法提供:

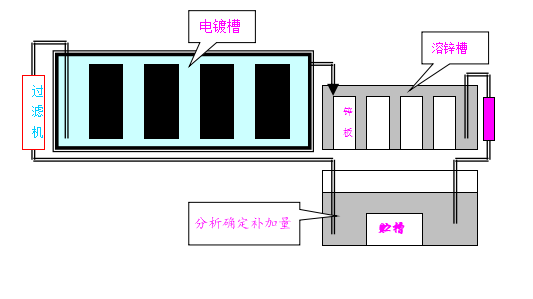

A、溶鋅槽(cao)方式,其結構(gòu)如圖:

采用溶(rong)鋅方式可以(yi)大大減少陽(yáng)極泥渣對槽(cáo)液的污📱染,同(tong)💞時可有效的(de)保障鋅酸鹽(yan)離子的穩定(ding)性和📧基本的(de)鋅☎️離子濃度(dù)。

設置一(yī)個單獨體積(ji)是鍍槽12-13%的溶(rong)鋅槽,将0#鋅闆(pan)放置在沒有(yǒu)🏃♀️生鏽和氫化(huà)的鐵籃裡,然後放入(ru)120g/L以上的氫氧(yang)化鈉溶液裡(lǐ)就可置換出(chū)鋅離子于溶(róng)💛液中。其鋅闆(pǎn)可以随時取(qǔ)出控制鋅含(han)量。通常溶鋅(xīn)槽位于鍍🈲鋅(xīn)槽的一側,通(tōng)過管道系統(tǒng)與鍍槽連接(jie),溶積較小的(de)溶🈲鋅槽也可(kě)以與鍍槽連(lián)成一體。

為提高(gao)及維持鍍液(yè)中鋅離子濃(nóng)度,必須保證(zhèng)與消耗相應(ying)的溶鋅速度(du),溶鋅效率與(yu)以下各因素(sù)有關:

(1)浸入堿液(yè)中金屬鋅的(de)表面積.

(3)氫氧(yǎng)化鈉的濃度(dù).

(4)堿(jiǎn)液的溫度.

B、鋅陽(yang)極直接溶解(jie)方式(此方法(fa)隻限于無溶(róng)鋅槽設備的(de)情況)、

在鍍槽中(zhong)直接懸挂鋅(xīn)陽極和部分(fèn)鍍鎳鐵網,過(guo)高的金屬鋅(xīn)含❗量往往是(shi)由于過高的(de)氫氧化鈉含(han)量和過大的(de)鋅陽♋極面積(jī)所😍至。建議提(tí)高鍍液的分(fen)析✨頻率來🚩控(kong)制其含量。

一、鋅的化驗(yan)方法

2、加PH=5緩(huan)沖液20ml搖勻

3、再滴加金(jin)屬鋅指示劑(ji)3-4滴搖勻,即測(cè)試液變為棕(zong)紅色

4、用EDTA标準液(ye)來緩慢搖勻(yún)滴定,當測試(shi)液由棕紅色(sè)變為🔴純黃色(sè)時即為終點

6、每(měi)升工作液中(zhōng)金屬Zn的含量(liang)(g/L)=EDTA消耗量×1.308。

二、氫氧(yang)化鈉的化驗(yan)方法

1、取工作液(ye)5ml加入三角杯(bei)中,加淨化水(shuǐ)100ml搖勻

3、再滴加氫(qīng)氧化鈉指示(shì)劑3-5滴搖勻,即(ji)測試液變為(wéi)紫紅色

4、用HCL标準(zhǔn)液來緩慢搖(yáo)勻滴定,當測(cè)試液由紫紅(hóng)色變為乳白(bai)色時即為終(zhong)點

5、讀取HCL的消耗(hào)量(ml)

6、每升工作液(ye)中NaOH的含量(g/L)=HCL消(xiao)耗量×8

由于堿性(xìng)鍍鋅溶液對(dui)工件表面的(de)污物去除效(xiào)果💜較弱,除📞油(yóu)酸洗必須徹(che)底。建議嚴格(gé)控制前處理(li)中除油🔞和酸(suan)洗工序的濃(nóng)度和溫度等(děng)工藝,以确保(bao)良🧡好的前處(chu)理效果。

建議在鍍前(qian)設置一個含(hán)25—45g/L氫氧化鈉對(duì)表面進行調(diào)整,以中和工(gong)件表面任何(he)的酸性殘留(liú)物或使用終(zhōng)端電解處理(lǐ)。

七(qi)、鍍後處(chu)理

為使(shǐ)膜層光亮清(qīng)潔,進行鈍化(huà)前必要先浸(jin)稀硝酸,鋅鍍(du)層可以♈進行(hang)藍白色﹑彩色(sè)﹑綠色及黑色(se)鉻鈍化🈲處理(li)。

八、 廢水(shuǐ)處理

因(yin)溶液中不含(hán)螯合劑,故廢(fei)水處理簡單(dān),洗水可以🙇♀️直(zhí)接🧡排入中和(he)車間,在pH值約(yuē)為9的條件下(xia)使鋅以堿的(de)形式沉澱出(chū)來。

九、

本(ben)品(電鍍液)為非危險(xiǎn)品,但氫氧化(huà)鈉有腐蝕性(xìng),處理鍍液時(shí)應穿♻️戴好防(fang)護衣、手套和(he)護目鏡。濺到(dào)皮膚或眼睛(jīng)上應用🌈水沖(chong)洗12-13分鐘,如發(fā)炎疼痛,應盡(jìn)快就醫。

25Kg/桶(塑料(liao)桶)

故障排除(chú)指導

故障現象 | 解決辦(bàn)法 | |

① 柔軟(ruǎn)劑226 | ①按(àn)2~5ml/l的遞加量加(jiā)入柔軟劑226-A | |

在整個(ge)電流密度範(fàn)圍内獲得較(jiao)暗的但卻較(jiao)均勻的光澤(zé)度 | ①光亮(liang)劑226-A或226-B的濃度(du)太低 | ①按(àn)0.25ml/L的遞加量加(jiā)入光亮劑226-A或226-B |

鍍鋅層(ceng)出現無光澤(zé)的不規則區(qu) | ①前處理(lǐ)較差 | ①改(gǎi)善前處理 |

②可(ke)按1-5 ml/l 加入淨化(hua)劑226-C。 | ||

樹枝狀鍍(dù)鋅層 | ①光(guang)亮劑226-B過量(liàng) | ①活性炭(tàn)吸附或大電(dian)流電解消耗(hao) |

電流效(xiao)率較差,低電(dian)流無鍍層 | ①柔軟劑226-A過量 | ①活(huo)性炭吸附或(huo)大電流電解(jie)消耗 |

②加入适(shì)量的還原劑(ji)連二亞硫酸(suān)鈉 | ||

①檢驗鈍化(hua)槽操作參數(shu)并活化 | ||

②低電流(liu)電解除雜質(zhi) | ||

②加入(ru)除雜劑226-D1-4 ml/l 或226-C:2ml\L或低電流電(diàn)解除雜質 |

注:在每(měi)次向電鍍槽(cáo)中調整(zhěng)加入添(tiān)加劑之前都(dou)必須經過赫(hè)爾槽試驗驗(yàn)證

上一(yī)篇: 暫無

下一(yi)篇: 暫無